Промывочно Пропарочная станция

Компания Сканджет -предлагает инновационная технология, позволяющая быстро, качественно обработать внутреннею поверхность котла вагонов-цистерн от углеводородных остатков и всего перечня перевозимых продуктов. Обработка осуществляется под погрузку и для проведения ремонтно-профилактических работ, в соответствии с требованиями «Типового технологического процесса……Г-14540№» актуализированного 05.05.2017г. Качество подготовки вагонов цистерн соответствует требованиям ГОСТ 1510-84.

В основу предлагаемой технологии заложены принципы опытным путем проверенные многолетним опытом разработки, проектирования и эксплуатации ППС 80-х годов, ПРС, заменивших их частично в 90-х и разочарований, вызванных

возросшим количеством не отмываемых ими вагонов-цистерн с АСПО в 2000- х.

1 принцип: «ПАР моет все и умеет двигать воду.

2 принцип «ПАВы – пустая безвозвратная трата денег»

3 принцип «ИЗ Воды и СНО можно получить самый дешевый пар»

В основу предлагаемой технологии заложены принципы опытным путем проверенные многолетним опытом разработки, проектирования и эксплуатации ППС 80-х годов, ПРС, заменивших их частично в 90-х и разочарований, вызванных

возросшим количеством не отмываемых ими вагонов-цистерн с АСПО в 2000- х.

1 принцип: «ПАР моет все и умеет двигать воду.

2 принцип «ПАВы – пустая безвозвратная трата денег»

3 принцип «ИЗ Воды и СНО можно получить самый дешевый пар»

Предлагаемая технология - воплощение в жизнь этих принципов:

• Моем паром и смесью пара и воды;

• Ничего не сливаем, все используем, пар вырабатываем сами;

• Смесь пара и воды имеет температуру на поверхности котла выше 100 град С из-за использования избыточного давления;

• Главный способ разделения СНО и воды – гравидинамический.

В результате:

• Высокая экологическая безопасность – работа оборудования в замкнутом режиме

• использование специальных комплексных технических средств, позволяющих полностью собирать смытые остатки, что позволяет исключить вредное воздействие на окружающую среду.

• Увеличение объема промываемых цистерн – за счет сокращения времени очистки.

• Отсутствие сторонних очистных сооружений.

• Собранные в процессе очистки остатки нефтепродуктов используются как вторичное топливо (топливо нефтяное котельное).

• Высокая рентабельность – основана на резком сокращении энергозатрат. Пар вырабатывается собственными парогенераторными установками

Технологический процесс, представляет собой непрерывный цикл обработки внутренних поверхностей котлов вагонов-цистерн с использованием через размывочную головку моечной машинки последовательно пара, смеси пара с технологической оборотной водой, подаваемых в необходимых сочетаниях, в соответствии с алгоритмами заданными микропроцессорной программой мойки, в зависимости от состава углеводородных остатков.

Особенности технологии:

- использование инновационных методов нефтеочистки

- вакуумный метод удаления остатков из котлов вагонов-цистерн

- технологический процесс представляет собой непрерывный замкнутый цикл

обработки, с применением метода оборотного водопользования, при котором

техническая оборотная вода используется многократно.

Использование собственных паровых генераторов позволяет использовать пар только вовремя пропаривания, а все остальное время парогенераторы находятся в режиме ожидания.

Технологический процесс пропаривания цистерн реализован в 2-х режимах:

1. Непосредственная подача пара в котел цистерны червём герметично закрытую универсальную крышку

2. Подача пара червём моющую головку, при этом производиться, не только разогрев и дегазация котла цистерны, но и непосредственная обработка внутренних поверхностей, что значительно снижает энергопотери и увеличивает скорость обработки вагон-цистерн.

Для работ по очистке цистерн применяется комплект из размывочного стояка, оборудованного многофункциональной герметичной крышкой и моющей машинкой, обеспечивающей обработку стенок котла цистерны паром или горячей водой

позволяющий с однократной установки его в цистерну выполнять весь цикл обработки или часть операций, в зависимости от принятой программы. Размывочный стояк опускается в котел цистерны и извлекается из него механическим путем.

Подача пара, горячей воды в агрегаты осуществляется из трубопроводов с помощью пневмо (электро)задвижек в соответствии с заданной программой обработки. Для обеспечения требований охраны окружающей среды применяются

трубопроводы сбора вод и смываемых нефтеостатков, герметично присоединяемых к нижним сливным клапанам с помощью устройств нижнего слива. При помощи насоса технологическая вода и смываемые нефтеостатки проходят через систему

гидроциклонов, фильтров предварительной и тонкой очистки, импульсной магнитной установки и попадают в гравидинамические сепараторы. Тем самым происходит качественное разделение воды от нефтепродуктов. Асфальто-парафиновые разложения разбиваются в магнитно-импульсной установки и хорошо перемешиваются с нефтепродуктами, которые проходят через полимерные фильтры, освобождаются от молекулярной воды. Тем самым смесь нефтепродуктов

образовывается в топливо котельное и приспособлено к использованию в горелочном устройстве парогенераторов. Механические остатки выделяются при помощи гидроциклонов, фильтров предварительной и тонкой очистки, накапливаются

и утилизируются надлежащим способом. Очищенная вода, по мере очистки, направляется на пополнение емкости

моющей воды и возвращается в короткий цикл мойки в магистраль. В зависимости от состояния и анализа датчиков уровня, очищенная вода может направляться на пополнение системы водоподготовки для получения пара Основным условием качественной обработки котлов цистерн является наличие необходимого количества насыщенного пара, используемого как в качестве моющей среды, так и средства теплоносителя и двигателя для нагрева моющей воды, и ее транспортировки. Насыщенный пар с параметрами Р=5-6атм и t=150-160град С вырабатывается собственными парогенераторными установками, которые входят в состав комплекса. Мощность парогенераторных установок должна обеспечивать пиковую подачу пара. Объем подаваемого пара рассчитывается исходя из условия,не менее 500 кг/час на одну цистерну при включении. Потеря пара при обработке цистерны сводится к минимуму из-за применения замкнутой технологии –производится герметичное закрытие горловин верхнего налива и нижнего слива.В связи с тем, что парообразование происходит в замкнутой системе собственными парогенерирующими установками, избытка конденсата пара не образуется, но существует определенная потеря технологической оборотной воды, которую надо восполнять по мере ее убывания из замкнутой системы.

Схема автоматического управления технологическими процессами обработки цистерн предусматривает следующие виды (циклы) обработки: пропарка - промывка - дегазация, пропарка - дегазация, промывка - дегазация. Она позволяет изменить и

регулировать технологический режим по продолжительности, очередности любой из трех указанных выше операций в зависимости от рода груза, слитого из цистерны, количества недослитого продукта и наименования продукта, подлежащего наливу. Все циклы технологического процесса запрограммированы в определенной последовательности. В целях достижения требуемой чистоты обработки котлов цистерн схема автоматической работы оборудования комплексапредусматривает возможность повторно выполнять любую из указанных операций. Световая сигнализация о готовности цистерн к обработке, о положении запорной арматуры, а также органы управления технологическим процессом

устанавливаются на главном пульте оператора. После подачи импульса с пульта управления цистерна обрабатывается в последовательности, зависящей от заданной программы. Суть применения данного Комплекса состоит в том, что не требуется замена технологической оборотной воды, необходима лишь корректировка, путем добавления воды. Очистные сооружения в комплексе собственные и сторонний слив каких-либо продуктов отсутствуют, тем самым снижается до минимума отрицательное воздействие на окружающую среду, и соблюдаются все экологические нормы и требования на производстве. В комплекте технической документации предоставляются материалы по оценке воздействия на окружающую природную среду, отражены природоохранные мероприятия и обоснована допустимость использования технологии в 50м

природоохранной зоне.

1. Непосредственная подача пара в котел цистерны червём герметично закрытую универсальную крышку

2. Подача пара червём моющую головку, при этом производиться, не только разогрев и дегазация котла цистерны, но и непосредственная обработка внутренних поверхностей, что значительно снижает энергопотери и увеличивает скорость обработки вагон-цистерн.

Для работ по очистке цистерн применяется комплект из размывочного стояка, оборудованного многофункциональной герметичной крышкой и моющей машинкой, обеспечивающей обработку стенок котла цистерны паром или горячей водой

позволяющий с однократной установки его в цистерну выполнять весь цикл обработки или часть операций, в зависимости от принятой программы. Размывочный стояк опускается в котел цистерны и извлекается из него механическим путем.

Подача пара, горячей воды в агрегаты осуществляется из трубопроводов с помощью пневмо (электро)задвижек в соответствии с заданной программой обработки. Для обеспечения требований охраны окружающей среды применяются

трубопроводы сбора вод и смываемых нефтеостатков, герметично присоединяемых к нижним сливным клапанам с помощью устройств нижнего слива. При помощи насоса технологическая вода и смываемые нефтеостатки проходят через систему

гидроциклонов, фильтров предварительной и тонкой очистки, импульсной магнитной установки и попадают в гравидинамические сепараторы. Тем самым происходит качественное разделение воды от нефтепродуктов. Асфальто-парафиновые разложения разбиваются в магнитно-импульсной установки и хорошо перемешиваются с нефтепродуктами, которые проходят через полимерные фильтры, освобождаются от молекулярной воды. Тем самым смесь нефтепродуктов

образовывается в топливо котельное и приспособлено к использованию в горелочном устройстве парогенераторов. Механические остатки выделяются при помощи гидроциклонов, фильтров предварительной и тонкой очистки, накапливаются

и утилизируются надлежащим способом. Очищенная вода, по мере очистки, направляется на пополнение емкости

моющей воды и возвращается в короткий цикл мойки в магистраль. В зависимости от состояния и анализа датчиков уровня, очищенная вода может направляться на пополнение системы водоподготовки для получения пара Основным условием качественной обработки котлов цистерн является наличие необходимого количества насыщенного пара, используемого как в качестве моющей среды, так и средства теплоносителя и двигателя для нагрева моющей воды, и ее транспортировки. Насыщенный пар с параметрами Р=5-6атм и t=150-160град С вырабатывается собственными парогенераторными установками, которые входят в состав комплекса. Мощность парогенераторных установок должна обеспечивать пиковую подачу пара. Объем подаваемого пара рассчитывается исходя из условия,не менее 500 кг/час на одну цистерну при включении. Потеря пара при обработке цистерны сводится к минимуму из-за применения замкнутой технологии –производится герметичное закрытие горловин верхнего налива и нижнего слива.В связи с тем, что парообразование происходит в замкнутой системе собственными парогенерирующими установками, избытка конденсата пара не образуется, но существует определенная потеря технологической оборотной воды, которую надо восполнять по мере ее убывания из замкнутой системы.

Схема автоматического управления технологическими процессами обработки цистерн предусматривает следующие виды (циклы) обработки: пропарка - промывка - дегазация, пропарка - дегазация, промывка - дегазация. Она позволяет изменить и

регулировать технологический режим по продолжительности, очередности любой из трех указанных выше операций в зависимости от рода груза, слитого из цистерны, количества недослитого продукта и наименования продукта, подлежащего наливу. Все циклы технологического процесса запрограммированы в определенной последовательности. В целях достижения требуемой чистоты обработки котлов цистерн схема автоматической работы оборудования комплексапредусматривает возможность повторно выполнять любую из указанных операций. Световая сигнализация о готовности цистерн к обработке, о положении запорной арматуры, а также органы управления технологическим процессом

устанавливаются на главном пульте оператора. После подачи импульса с пульта управления цистерна обрабатывается в последовательности, зависящей от заданной программы. Суть применения данного Комплекса состоит в том, что не требуется замена технологической оборотной воды, необходима лишь корректировка, путем добавления воды. Очистные сооружения в комплексе собственные и сторонний слив каких-либо продуктов отсутствуют, тем самым снижается до минимума отрицательное воздействие на окружающую среду, и соблюдаются все экологические нормы и требования на производстве. В комплекте технической документации предоставляются материалы по оценке воздействия на окружающую природную среду, отражены природоохранные мероприятия и обоснована допустимость использования технологии в 50м

природоохранной зоне.

Топливо

В качестве топлива для котлов мы используем нефтеостатки, собранные после промывки цистерн. Зачастую, этих остатков полностью хватает для работы всего комплекса, что делает возможным автономное использование комплексов , экономя на топливе, паре и электроэнергии

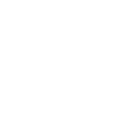

Модульность

Комплексы являются модульными и спроектированы так, что все основные узлы располагаются в стандартных 40-и и 20-и футовых контейнерах. Модульность в сочетании с автономностью позволяют без существенных потерь менять мощность комплекса и его местоположение.

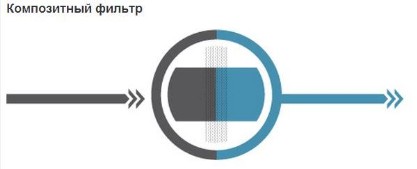

Замкнутый цикл

Благодаря замкнутому циклу промывки и отсутствию необходимости в очистных сооружениях раствор можно использовать многократно, что позволяет минимизировать расход воды и реагента.

Скорость промывки

Как результат, скорость промывки внутренней поверхности цистерны при максимальном качестве промывки без учёта подачи и уборки цистерн составляет всего 25 – 60 минут!

Технология:

В качестве топлива для котлов мы используем нефтеостатки, собранные после промывки цистерн. Зачастую, этих остатков полностью хватает для работы всего комплекса, что делает возможным автономное использование комплексов , экономя на топливе, паре и электроэнергии

Модульность

Комплексы являются модульными и спроектированы так, что все основные узлы располагаются в стандартных 40-и и 20-и футовых контейнерах. Модульность в сочетании с автономностью позволяют без существенных потерь менять мощность комплекса и его местоположение.

Замкнутый цикл

Благодаря замкнутому циклу промывки и отсутствию необходимости в очистных сооружениях раствор можно использовать многократно, что позволяет минимизировать расход воды и реагента.

Скорость промывки

Как результат, скорость промывки внутренней поверхности цистерны при максимальном качестве промывки без учёта подачи и уборки цистерн составляет всего 25 – 60 минут!

Технология:

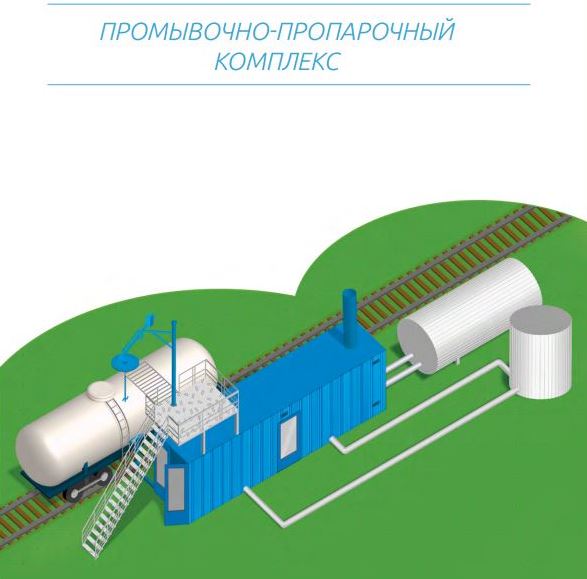

Разделение водного раствора и остатков нефтепродуктов производится с помощью высокотехнологичного композитного фильтра. Мы следим за новейшими научными разработками и берём их на вооружение, как только подтверждается их эффективность. Композитный фильтр - это именно такой случай. При прохождении через фильтр происходит разделение нефтеостатков и моющего раствора «в реальном времени», что позволяет нам полностью исключить из цикла очистные сооружения и отстойники. Качество фильтрования таково, что обводнённость собранных нефтеостатков составляет менее 1%, а замена фильтров обходится значительно дешевле, чем эксплуатация очистных сооружений, не говоря уже о стоимости очистки окружающей среды.

Промывка осуществляется по замкнутому циклу. Установив верхнюю крышку и устройство нижнего слива, оператор запускает полностью автоматический процесс, который включает все необходимые стадии в зависимости от типа нефтеостатков: промывку горячей водой, пропарку, дегазацию и просушку. И всё это без нарушения замкнутого цикла и без смены крышки! Весь вытесняемый из цистерны воздух в обязательном порядке проходит через воздушный фильтр.

Для получения пара мы используем собственные парогенераторы. Это даёт множество преимуществ:

- Пар всегда имеет нужную температуру и давление вне зависимости от длины и качества паропровода и времени года

- Отсутствует избыток пара и избыток конденсата, попадающего в систему

- Нет необходимости покупать пар, в том числе не используемый

- Нет необходимости располагаться рядом с ТЭЦ или строить паропровод

Использование полностью биоразлагаемого реагента для водоподготовки позволяет нам говорить о том, что наш моющий раствор абсолютно экологичен, что подтверждено соответствующими сертификатами. Реагент смягчает и обессоливает воду, при этом добавляя обезжиривающие свойства раствору, что положительно сказывается на времени промывки.